Une structure mécano-soudée

Le châssis des presses à balles rondes se compose de tôles et cornières en acier mécano-soudées formant une structure en deux parties reliées par une charnière : la section principale, à l’avant, et la « porte », à l’arrière. Le châssis supporte les différents éléments de la machine. Il encaisse également les diverses contraintes mécaniques liées, notamment, à la charge de la balle sur les paliers des rouleaux. À l’avant, la barre d’attelage, formant généralement un « V » afin de garantir la visibilité sur le pick-up et l’ameneur depuis le poste de conduite, relie la presse au tracteur. Elle se règle en position haute ou basse de manière à s’adapter à la configuration du tracteur et libère plus ou moins le passage de l’andain sous l’attelage. À son extrémité prend place un anneau ou un modèle semi-sphérique de type K80. Enfin, l’essieu, simple ou double, est freiné ou non selon le tonnage de la machine.

Un ramasseur avec ou sans cames

Le pick-up, aussi appelé « ramasseur », assure, comme son nom l’indique, le ramassage du fourrage déposé en andains dans la parcelle. Il en existe deux types : avec ou sans cames. Le premier bénéficie, à chaque extrémité, d’un chemin de cames dans lequel circulent les roulements supportant les barres porte-dents. Ce chemin permet aux dents (peignes) de s’effacer une fois le fourrage déposé devant l’ameneur. Plus simple de conception et totalisant moins de pièces en mouvement, le pick-up sans cames se dote quant à lui de dents qui ne s’effacent pas. C’est la forme des garants qui libère le fourrage afin qu’il poursuive son flux vers le rotor. Ces deux types de pick-up disposent d’avantages et d’inconvénients. Le premier permet, par exemple, de déposer le fourrage au plus près de l’ameneur. Le second est pour sa part moins sensible à l’usure et requiert très peu d’entretien. Afin de comparer la largeur des ramasseurs, nous parlons en « DIN », correspondant à la mesure dent à dent de chaque extrémité à laquelle il faut ajouter 10 cm. Pour le suivi du sol, le pick-up oscille de haut en bas avec un point de pivot à l’arrière. Des roues de jauge facilitent le suivi du sol lorsque les dents doivent ratisser au plus près du sol. Pour la paille, le pick-up est bien souvent relevé via le réglage des roues, voire tout simplement suspendu et amorti par les ressorts mécaniques, ou encore relevé à l’aide des chaînes de maintien. Certains constructeurs, à l’image de Pöttinger, proposent un modèle pendulaire, apprécié en récolte de fourrage vert dans les reliefs montagneux pour son suivi du sol facilité par un point de pivot transversal au centre.

© Claas

L’ameneur force l’alimentation

L’ameneur rotatif assure le transfert du flux de récolte entre le ramasseur et la chambre de pressage. Il se dote d’étoiles à plusieurs branches montées en décalé les unes par rapport aux autres pour assurer un transfert régulier dans la chambre. Lorsqu'il s’équipe de couteaux, les étoiles le composant sont doublées afin de jouer le rôle de contre-couteaux et prennent alors une forme hélicoïdale. Le nombre de couteaux varie de 12 à 32 unités selon les machines. Les constructeurs proposent des sélecteurs permettant de travailler, par exemple, avec 25 d'entre eux ou avec un premier jeu de 12 unités le matin et un second de 13 l’après-midi afin de conserver des pièces travaillantes toujours tranchantes. Libre également à l’agriculteur de choisir manuellement le nombre de couteaux au travail. Le constructeur Pöttinger se démarque de la concurrence avec un ameneur rotatif dont la matière passe par le haut du rotor. Sur les machines moins performantes en matière de densité, à l’image des presses à chambre fixe, certaines marques déclinent leur gamme avec des modèles équipés d’un ameneur alternatif à fourches. Ce dernier est approprié aux récoltes fragiles telle la luzerne ou s'adresse aux agriculteurs récoltant uniquement un fourrage sec comme le foin.

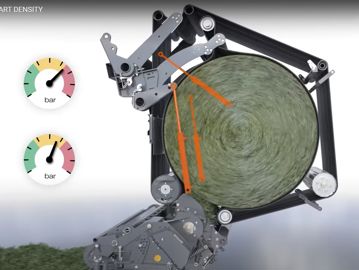

Chambre à courroies sans fin

Depuis quelques années, tous les constructeurs du marché proposent des machines à chambre variable composée de courroies. Selon les firmes, le nombre de ces dernières varie de deux à cinq unités. Afin de résister aux pressions de serrage importantes, ces courroies sont dites « sans fin », c’est-à-dire sans agrafes, celles-ci générant une réparation fastidieuse en cas de changement. Les courroies se dotent de plusieurs plis avec des épaisseurs variables, comprises entre 6 et 9 mm. Des rouleaux enveloppés d’une matière adhérente assurent leur entraînement. D’autres, munis de spires, les décrottent et les nettoient. La densité se contrôle à l’aide d’un ou deux balanciers, de vérins hydrauliques et de ressorts mécaniques. Ces derniers retiennent la contrainte du fourrage sur les courroies durant toute la conception de la balle, tandis que les vérins permettent d’ajuster la pression de serrage. Cette pression se règle en cabine, depuis le terminal, et laisse au chauffeur le choix de réaliser un cœur mou ou de serrer à fond tout au long du processus de formation de la balle. Afin d'enclencher ce dernier lorsque le fourrage commence à arriver dans la chambre, de nombreux constructeurs équipent celle-ci de plusieurs rouleaux, bien souvent au nombre de trois. Celui qui occupe la position inférieure dispose généralement d’un plus gros diamètre et de paliers renforcés pour supporter le poids de la balle au sein de la chambre. Près de 60 % du volume de la botte est conçu dans la « porte », de manière à faciliter son éjection au moment de l'ouverture. Seul John Deere se démarque des concurrents avec sa série VR, une presse sans porte et dont les parois s’écartent de quelques centimètres au moment de l’éjection par déploiement de la chambre à courroies.

Le liage pour maintenir la balle ronde

Le liage le plus commun de nos jours s'opère par filet, venu petit à petit remplacer la ficelle. Cette dernière, bien que bon marché, pénalise le débit de chantier de la presse, car plusieurs dizaines de secondes sont requises pour lier correctement la balle. Si le liage par filet s'avère plus onéreux, il est aussi très rapide et varie selon le nombre de tours et le diamètre de la balle. Plus le serrage de cette dernière est élevé, plus le nombre de tours de filet doit être important pour contenir la détente du fourrage. Une nouvelle tendance arrive en France, notamment pour l’enrubannage, avec le liage par film plastique. Selon certains constructeurs, les marchés français et polonais recourent principalement à la ficelle. Dans l'Hexagone, ce type de liage représente encore 30 % des ventes en moyenne (en combinaison avec le liage par filet), généralement dans les zones d’élevage et pour la récolte de chanvre et de lin.

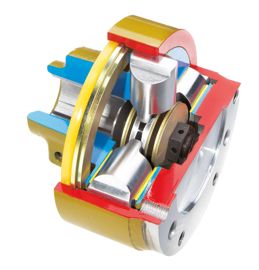

Une cinématique simple et protégée

Une presse à balles rondes est entraînée mécaniquement par la prise de force au régime de 540 ou 1 000 tr/min. L’arbre à cardans à double joint homocinétique effectue la transmission du mouvement rotatif dans les virages comme en ligne droite. Un boîtier à renvoi d’angle transmet la puissance d’un côté ou de l’autre, ou des deux. Une cinématique composée de chaînes à rouleaux et de pignons assure la poursuite du mouvement vers les différents éléments de la presse. Les besoins principaux de puissance passent par l’entraînement du rotor et de la chambre à courroies, lesquelles se distinguent par leur taille imposante. Vient ensuite l’entraînement du pick-up et des vis de recentrage à l’aide de plus petites chaînes. Le mouvement ne peut être inversé en cas de bourrage de la presse au niveau de l’ameneur rotatif, car la transmission principale est montée sur un cliquet de roue libre. La sécurité à cames, montée sur l’arbre à cardans, protège la cinématique de la presse et se déclenche dès que celle-ci ne peut plus tourner. Cet embrayage muni de ressorts tarés à un couple précis protège la mécanique. Pour libérer le bouchon de fourrage, les constructeurs équipent leurs machines d’une trappe de débourrage positionnée sous l’ameneur. Certains les dotent en plus d’une clé permettant de faire tourner manuellement le rotor dans le sens inverse de manière à aider son débourrage.