Il y a deux ans, lorsqu’ils se sont installés sur l’exploitation familiale à Janville (Eure-et-Loir), les deux frères Jonathan et Jéremy Desforges se sont donné deux objectifs. Le premier était de dégager un revenu capable de faire vivre deux familles à partir des productions agricoles d’une ferme beauceronne de 138 ha orientée vers les grandes cultures. Le second visait à donner davantage de sens à leur métier d’agriculteur en l’ouvrant sur la maîtrise de la commercialisation des produits ainsi que de leur libre choix des soins apportés aux cultures. C’est ainsi que, tout en menant à bien un processus de conversion à l’agriculture biologique déjà engagé depuis quelques années, ils se sont dotés de moyens pour stocker, conserver et commercialiser l’intégralité de leurs productions. Ils ont pour cela valorisé un ancien bâtiment de leur ferme familiale. Ce dernier était déjà équipé d’une fosse de réception et d’un élévateur car il avait, auparavant, été utilisé pour stocker à plat une partie de la récolte de blé. Ses caractéristiques s’avéraient toutefois largement insuffisantes pour s’adapter à la complexité des productions envisagées par les frères Desforges. En effet, alors que les exploitations de grandes cultures traditionnelles de leur secteur organisent, le plus souvent, leurs rotations autour de 5 ou 6 cultures, principalement des céréales, maïs, betteraves ou pommes de terre, leur programme en prévoyait 15 à 16. Il ajoutait aux précédentes, des quinoas, des pois chiches, des lentilles, des haricots, des oignons, de l’ail, du sarrasin, du grand épeautre... Dans leurs projets d’installation, ils souhaitaient donc pouvoir réceptionner chacune d’entre elles à la récolte, les stocker et les expédier sans avoir à donner le moindre coup de pelle tout en prévenant les risques de mélange ou de mauvaise conservation. Leur exigence de qualité est d’autant plus forte que leurs productions sont destinées à la consommation humaine. Elles sont livrées en vrac, en big-bags ou en sachets en matériau compostable de 400 grammes et expédiées sous la marque maison « Trésor de Beauce » à des grossistes ou à un réseau d’épiceries fines et bio.

Les deux agriculteurs ont donc fait appel au constructeur de matériels de triage et de manutention Denis ainsi qu’à l’installateur MTE pour étudier leurs propositions techniques.

Une manutention sans vis

L’installation retenue a été montée pour sa plus grande partie par leurs propres moyens. Elle leur permet de stocker leurs produits dans un ensemble de 9 cellules rectangulaires Camail de 15 m3 pourvues chacune de leur ventilateur. En raison de la valorisation en alimentation humaine, tout est fait pour préserver la qualité. Les graines ne doivent pas être cassées, se retrouver mélangées avec d’autres et rester exemptes de salissures ou d’insectes pour éviter les risques de mauvaise conservation. Ces contraintes ont justifié l’ensemble des choix techniques et de matériels des frères Desforges depuis la récolte jusqu’au conditionnement. Cela commence donc par un équipement en propre d’une moissonneuse-batteuse leur permettant d’organiser leur chantier de manière autonome. Ils ont préféré une technologie de battage à batteur axial en raison de sa réputation d’efficacité de nettoyage et ont retenu une New Holland CR 7.80. Cela continue par la fosse de réception donnant sur un élévateur dont le débit a été porté de 15 à 30 t/heure. Jonathan Desforges explique que cette performance est largement cohérente avec celles des chantiers de récolte ainsi que des expéditions.

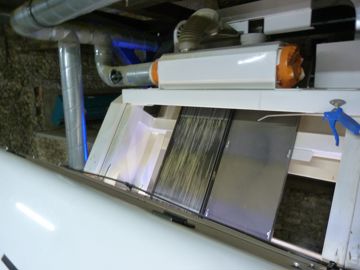

Les chargements en vrac de camions sont en effet exceptionnels. La plupart du temps les graines sont évacuées dans des trémies mobiles emmenée grâce à un chariot élévateur vers un bâtiment voisin où toutes les impuretés, casses ou difformités sont éliminées grâce à un trieur optique. Pour éviter d’endommager les grains lors des opérations de manutention, l’élévateur est pourvu de godets en plastique. Le système les expédie vers les cellules grâce à un autre convoyeur alimentant un chariot mobile de répartition. La reprise est également assurée par un convoyeur à bande placé dans l’axe du bâtiment en contrebas de trois des 9 cellules, les 6 autres sont vidangés grâce à des transporteurs en auge sur chariot mobile. Ces derniers assurent des débits allant jusqu’à 40 t/h grâce à leurs palettes en matériau composite entraînées par une chaine. Ils présentent l’avantage de se montrer moins agressifs qu’une vis. En outre, une fois l’opération terminée, ils ne conservent aucune graine dans leurs mécanismes et peuvent donc très rapidement être déplacée pour reprendre une autre production stockée dans une cellule voisine. C’est pour la même raison de souplesse dans l’organisation du travail que les frères Desforges ont opté pour l’original dispositif « Autoclean » de nettoyage du pied d’élévateur de Denis. Une fois qu’une opération d’élévation est terminée, un système électromécanique génère des secousses sur une membrane plastique placée au plus au plus près du parcours des godets au bas de de l’élévateur. Le processus a pour effet de faire décoller les graines qui sont alors entrainée par les godets. Il suffit de quelques poignées de secondes pour que le pied de l’élévateur soit entièrement nettoyé.

Passage obligatoire au nettoyeur séparateur

Avant la mise en cellule, un transit par le nettoyeur séparateur NSD2 fait partie des passages obligés pour le grain moissonné. En raison de la conduite bio des cultures, les récoltes peuvent arriver assez sales. La machine également fabriquée par Denis est capable de traiter 30 à 50 tonnes de matière par heure grâce à ses deux caissons de grilles et à son efficace système de ventilation.

Un séchoir à recirculation Strahl de 16 tonnes est dédié au séchage des maïs popcorn. L’appareil chauffé au gaz de ville traite les grains à une température modérée se situant entre 60 et 80 °. Il nécessite entre 8 et 9 heures pour descendre l’humidité d’un lot de 35 à 14 %. Les opérations finales de tri et d’ensachage se déroulent au fur et à mesure des commandes de leur réseau de distribution, tout au long de l’année. Pour cela les deux frères ont dû se former à de nouveau métiers de marketing, de commercialisation et de conditionnement. Ils ont pour cela embauché deux salariés en CDI ainsi que deux apprenties gérant la comptabilité, le conditionnement, la vente et l’animation des réseaux sociaux.