L'entreprise AgriCarb est située en périphérie de la ville de Lyon (Rhône), à Meyzieu, dans un secteur où les terres agricoles possèdent des propriétés très usantes pour les outils de travail du sol. La société a été fondée en 1985 par Michel Curtat. Ce fils d’agriculteur voyait chaque soir son père affûter longuement le carrelet de sa charrue. Au début des années 1980, il l'aide sur l’exploitation, en plus de son activité professionnelle dans le secteur de la mécanique générale. Il est amené plus particulièrement à travailler dans la fabrication de moules de frappe à froid utilisant du carbure de tungstène. Il lui vient alors l’idée d’utiliser cette matière sous forme de plaquettes à placer à l’extrémité de la pointe de la charrue. Grâce au pouvoir de résistance à l’abrasion du carbure de tungstène, Michel Curtat permet à son père de travailler une surface beaucoup plus importante avec un même jeu de pièces d’usure, lui faisant par conséquent économiser du temps et de l’argent. Il décide alors de développer cette production à plus grande échelle, non loin de l’exploitation, au sein de la zone industrielle. En 2010, son fils, Lionel Curtat, prend la tête de l'entreprise. Celle-ci produit à ce jour plus de 1 800 références de pièces d’usure dotées de plaquettes de carbure de tungstène, adaptées à de multiples outils de travail du sol du marché agricole. Celles-ci sont uniquement vendues sous l’entité « AgriCarb » en B to B, auprès des concessionnaires agricoles ou de certains constructeurs partenaires.

De la poudre aux plaquettes

Le site de fabrication d’AgriCarb se répartit sur trois bâtiments. Le premier, d’une superficie de 1 000 m2, est destiné à la production de plaquettes de carbure de tungstène. Quatre salariés sont ici chargés de comprimer le matériau, fourni sous forme de poudre par le Luxembourgeois Ceratizit (voir notre encadré). Les plaquettes ainsi obtenues atteignent leur pouvoir de résistance après une cuisson progressive, appelée « frittage(1) ».

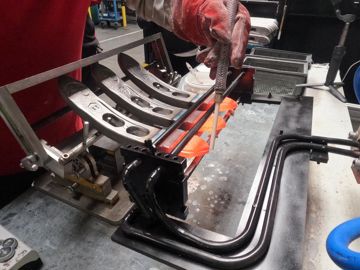

Chaque année, cette unité produit entre 80 et 90 t de plaquettes de carbure de tungstène. Ces dernières, mesurant de 1 à 6 mm d’épaisseur, sont acheminées vers le deuxième bâtiment, d’une superficie de 3 300 m2. Celui-ci regroupe quelque 30 salariés assurant le rechargement et le brasage des plaquettes de carbure de tungstène sur les pièces d'acier qu'ils ont préalablement fabriqués.

10 t de pièces expédiées chaque jour

Les produits finis sont ensuite acheminés dans le troisième bâtiment, de 2 500 m2, destiné à la logistique. Chacune des 1 800 références de pièces d’usure est stockée dans des bacs placés dans d'immenses racks. Jusqu’à cinq préparateurs de commande se chargent d’expédier les produits dans l’Europe entière. En moyenne, près de 10 t de pièces quittent l’usine chaque jour. Les livraisons dans l’Hexagone ou vers les pays européens peuvent aboutir en 24 heures.

Cette partie logistique dispose également d’un système informatique de suivi des stocks indiquant des seuils minimums et maximums, ce qui permet d'ajuster en conséquence les commandes auprès de l’unité de production. Pendant la période hivernale de révision des outils de travail du sol ou des semoirs, en novembre et en décembre, le seuil maximal des stocks se voit augmenté afin d’honorer la demande massive en pièces de rechange. L’entreprise AgriCarb souhaite, dans les prochaines années, s’implanter en Amérique du Nord, un marché où les pièces d’usure au carbure de tungstène ne sont pas connues.

(1) Voir notre article technique : Le carbure de tungstène, quésaco ? (materielagricole.info)