Pour notre essai comparatif estival, nous avons sollicité 13 constructeurs de presses à balles rondes. Onze ont répondu présent. Nous leur avons demandé de nous rejoindre à la ferme du lycée agricole de Magnac-Laval, dans la Haute-Vienne, qui accueillait cet essai, avec une machine autorisant un diamètre de balle de 180 cm ou plus, dotée d’un ameneur rotatif avec un système de coupe et un liage par filet. Chaque constructeur devait fournir une presse attelée à un tracteur. Au champ, l'ensemble était conduit par le démonstrateur ou le technicien de la marque, lequel était chargé de régler sa presse en fonction des consignes établies pour cet essai.

| Repères des parcelles | |

| Superficie totale des parcelles | 30 ha |

| Culture |

Triticale |

| Date de la moisson | Samedi 15 juillet 2023 |

| Type de moissonneuse-batteuse | conventionnelle |

| Largeur de coupe de la moissonneuse-batteuse | 6,2 m |

| Largeur de l'andain | 1,6 m |

| Rendement en paille | 7 t/ha |

Des andains de 1,6 m de large

Nous avons ainsi mis à l’épreuve ces 11 presses à balles rondes à chambre variable dans deux parcelles de triticale, de 7 et 7,5 ha de surfaces respectives. Les machines ont travaillé, sans couteaux, à partir d’andains de 1,6 m de large, formés par une moissonneuse-batteuse conventionnelle New Holland CX équipée d'une coupe de 6,2 m de large. Le rendement en paille de ce modèle avoisine les 7 t/ha.

Déroulé des opérations

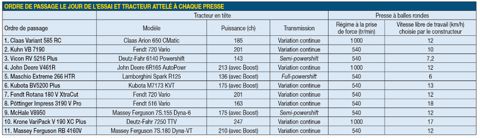

La semaine d'essai a débuté par la présentation technique, lundi 17 et mardi 18 juillet, des 11 presses à balles rondes à chambre variable en statique par les chefs de produit de chaque marque. Les constructeurs ont par la suite pu régler leur monture sur une quinzaine d’hectares. Le mercredi 19 juillet, à 11 h 45, la rédaction a sonné le départ des tests dynamiques sur la première parcelle de 7 ha. Le chef d’exploitation avait donné pour consigne de former des balles de 150 cm de diamètre avec une densité maximale et quatre tours de liage filet. Avant toute chose, nous avons tiré au sort l’ordre de passage de chaque presse (cf. tableau 1). La Claas Variant 585 RC a ouvert le bal. Le jeudi, nous avons ramassé les balles et réalisé les mesures. Le vendredi, nous avons nettoyé le matériel et débriefé notre semaine d'essai.

| Ordre de passage | Taux d'humidité des balles | |

| 1 | Claas Variant 585 RC | Moyenne de 10% avec un pic à 16 % |

| 2 | Kuhn VB 7190 | Moyenne de 7% avec un pic à 11% |

| 3 | Vicon RV 5216 Plus | Inférieur à 5% |

| 4 | John Deere V461R | Inférieur à 5% |

| 5 | Maschio Extreme 266 HTR | Inférieur à 5% |

| 6 | Kubota BV5200 Plus | Inférieur à 5% |

| 7 | Fendt Rotana 180 V XtraCut | Inférieur à 5% |

| 8 | Pöttinger Impress 3190 V Pro | Inférieur à 5% |

| 9 | McHale V8950 | Inférieur à 5% |

| 10 | Krone VariPack V 190 XC Plus | Inférieur à 5% |

| 11 | Massey Ferguson RB 4160V | Inférieur à 5% |

Étape 1 : mesurer le temps de cycle

Le temps de cycle prend en considération la capacité de la machine à lier en quatre tours (dans notre cas) la balle, ainsi qu’à ouvrir et fermer le plus rapidement possible la porte d'éjection. Afin de mesurer rigoureusement ces deux opérations, nous avons installé des caméras de type GoPro dans la cabine de chaque tracteur, lesquelles pointaient sur le terminal et, plus précisément, sur le programme de liage. De même, l'un de nos rédacteurs, devenu cameraman durant cet essai, a suivi chacune des machines afin de filmer en travelling le cycle de confection d'une balle. Autrement dit, nous avons pu relever le temps mis par la machine pour ouvrir la porte, éjecter la balle puis refermer cette même porte. À l’aide de ces « rushs » et d’un logiciel de montage vidéo, il a ensuite été simple de mesurer le temps de cycle de chaque machine.

Étape 2 : quantifier la perte de matière au liage et à l’ouverture de la porte

Pour quantifier la perte de matière lorsque la machine lie et éjecte la balle, nous avons demandé à chaque constructeur de former une balle à la vitesse d’avancement de 10 km/h, puis de la lier et de l’éjecter au-dessus de la bâche préalablement étendue au sol. Nous avons rassemblé les résidus de paille présents sur celle-ci pour les peser à l’aide d’une balance étalonnée, offrant une précision au gramme près.

Étape 3 : observer la densité et le poids de la balle selon les trois consignes de vitesse

Nous avons demandé à chaque chauffeur de réaliser trois balles de 150 cm de diamètre présentant une densité maximale et liées en quatre tours, et ce, selon trois consignes de vitesse : à 8 km/h, à 10 km/h (celles-ci ayant été adaptées au fort rendement de paille de cette année 2023) et à une vitesse librement choisie par le conducteur de chaque machine (cf. tableau « tracteur en tête »).

Afin de différencier les 99 balles formées, l'un de nos rédacteurs les plus sportifs suivait la machine en mouvement pour noter, à l'aide d'une bombe aérosol de couleur, le nom du constructeur sur le côté de la balle fraîchement éjectée. Le coloris différait selon la consigne de vitesse : bleu à 8 km/h, rouge à 10 km/h et violet à vitesse libre.

Après une bonne nuit de repos, nous avons chargé ces 99 balles et pris la direction de la ferme du lycée afin de les peser sur une balance étalonnée, offrant une précision au kilogramme près. Dans le même temps, nous avons mesuré leur périmètre et noté, pour chaque largeur de balle relevée, celle de la chambre de la presse qui l'avait formée.

Étape 4 : vérifier le respect du diamètre de la balle selon les trois consignes de vitesse

Nous avons souhaité nous assurer que la consigne de diamètre de balle donnée – soit 150 cm – avait été respectée, et ce, aux trois allures d’avancement définies dans le protocole. Pour cela, lors de l’atelier de pesée et de relevé des dimensions des balles (cf. étape 3), nous avons utilisé un décamètre afin de mesurer ce périmètre en leur centre.