Sur le marché des presses à balles parallélépipédiques, il existe trois catégories : les machines à haute densité, capables de fournir une masse volumétrique de près de 150 kg/m3*, les modèles à très haute densité, atteignant environ 200 kg/m3, et les presses à ultrahaute densité (UHD), serrant la paille avec une densité pouvant avoisiner les 250 kg/m3. Lors de notre essai, nous nous sommes concentrés sur trois machines appartenant à la deuxième catégorie et dotées d’un système de liage de type double noueur. Pour mener à bien ce comparatif, la SARL de la Roche Ruffin, basée à Pamproux, dans le département des Deux-Sèvres, a mis à notre disposition une soixantaine d’hectares de paille de blé. Ces surfaces ont permis aux constructeurs de préparer leur machine puis de réaliser notre comparatif.

* en pressage de paille

Retrouvez prochainement les résultats dans une seconde partie à venir

Faible tonnage en paille

Cette année, les rendements en paille n’étaient pas vraiment aux rendez-vous. Adrien Chargy, l’agriculteur, nous avait laissé les plus belles parcelles de blé irrigué autour de l’exploitation. Celles qui étaient réservées à nos mesures totalisaient une surface de 43 ha avec un rendement en paille variant de 2,7 à 2,9 t/ha. Nous avons pressé derrière une moissonneuse-batteuse conventionnelle John Deere T660i, à six secoueurs, dotée d’une barre de coupe de 7,5 m. Les andains de paille mesuraient 1,5 m de large. Ces conditions ne nous ont pas rendu la tâche facile. Les constructeurs ont dû rouler vite dans les champs pour garantir une bonne densité des balles. Les faibles rendements nous ont limités dans la quantité des balles pressées lors des mesures, soit une soixantaine pour chaque marque. Néanmoins, nous avons pu accomplir notre comparatif et en obtenir des résultats cohérents. Bonne lecture.

Les trois protagonistes

Notre essai implique trois presses dotées d’un canal d’une section de 120 x 90 cm :

- une Fendt 1290 S XD attelée à un Fendt Vario 933 ;

- une Krone BiG Pack 1290 XC HDP attelée à un Deutz-Fahr 9340 TTV ;

- une New Holland BigBaler 1290 High Density attelée à un New Holland T7.315 HD.

Les trois machines bénéficient d’un ameneur rotatif avec un système de coupe non exploité durant nos essais de pressage de paille.

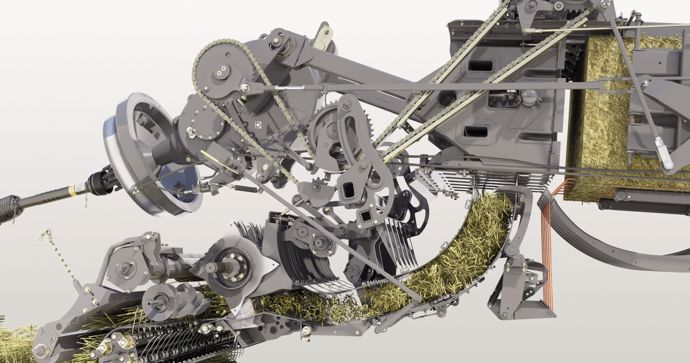

Chacune dispose de sa propre technologie. La Fendt est sûrement la machine de notre comparatif disposant de la conception la plus ancienne. En effet, à l’image de Massey Ferguson, qui partage la même cinématique avec sa 2270 XD, elle repose sur une conception Hesston, assez proche de celle des mythiques 4900. La 1290 S XD utilise une cinématique à chaînes avec une chambre de précompression et un volant d’inertie de 550 kg.

De son côté, la BiG Pack 1290 XC HDP de Krone se démarque par un lourd volant d’inertie de 600 kg et par un ameneur à cinq fourches, l'une d'elles devenant empaqueteur lorsque la préchambre est pleine. Elle bénéficie d’une soufflerie constante des noueurs via un système pneumatique.

La New Holland BigBaler 1290 HD, quant à elle, est la machine la plus récente de notre comparatif. Elle représente une nouvelle génération de presses, dévoilée lors du salon Agritechnica 2019. Le constructeur est parti d’une feuille blanche mais a repris des composants similaires à ceux de la New Holland BigBaler Plus 1290. La machine conserve ainsi l’ameneur compensé et se démarque par son noueur Loop Master formant deux boucles l'exemptant de toute chute de ficelle. Bien que son volant d’inertie ne pèse que 365 kg, elle dispose du plus grand diamètre du marché et d’un régime de rotation de 1 440 tr/min multiplié par une transmission powershift. Son long canal mesure 405 cm de longueur, soit quelques centimètres de plus que celui de la HDP II de Krone, une presse à ultrahaute densité.

Déroulé et protocole de l’essai

Avant l’essai, chaque constructeur disposait d’une demi-journée pour mettre en route et préparer son matériel. Nous en avons profité pour détourer les deux parcelles d’essai, l’une de 13 ha et l’autre de 20 ha, et libérer les pointes afin de conserver uniquement les grandes longueurs d’andains. Après avoir reçu les présentations techniques des trois presses à très haute densité en statique par les chefs produits de chaque marque, les trois chauffeurs (un technicien pour chaque constructeur) ont disposé d’une parcelle de 10 ha pour « chauffer » la mécanique avant notre comparatif. Ce dernier se déroule en plusieurs étapes que nous vous détaillons ici.

Étape 1 : vérifier la constance de la longueur et le volume des balles

Afin de vérifier la consigne de longueur de botte donnée au terminal, soit 2,4 m, pour chaque constructeur, nous avons mesuré la longueur de 11 balles et déterminé une moyenne. Pour connaître le volume réel moyen des balles, nous avons ensuite mesuré la largeur et la hauteur de ces mêmes balles. Le résultat nous donne le volume moyen de balles produit par chaque presse.

Étape 2 : mesurer la densité des balles

Le test s’est déroulé dans la parcelle de 13 ha. Pour ce faire, les trois machines ont travaillé simultanément en effectuant des allers-retours côte à côte afin de bénéficier des mêmes conditions climatiques (hygrométrie, température). Cette chorégraphie rend l’essai le plus réaliste possible en limitant les disparités générées par l’hétérogénéité des rendements de paille dans le champ. La consigne de vitesse d’avancement était libre, au choix du constructeur, pour confectionner les balles les plus denses et constantes possibles. Nous avons chargé les 11 dernières balles confectionnées par chaque presse sur un plateau à paille afin de les peser, ces bottes ayant été réalisées au moment où les chauffeurs avaient ajusté tous leurs réglages. Nous avons pesé le plateau sur la bascule de la coopérative, à quelques kilomètres de l’exploitation qui nous accueillait, afin de calculer le poids moyen d'une balle ((reformulé, OK ?)), et ce, pour chaque presse. Notez qu’une équipe de deux personnes a piqueté chaque balle d’un jalon sur lequel était inscrite la marque de la presse. Cela nous a permis d’éviter toute erreur de mesure ou de pesée des balles.

Étape 3 : vérifier la densité à vitesse constante

Lors de l’étape 2, les vitesses d’avancement différaient d’un constructeur à l’autre (vitesse libre pour chaque chauffeur), tandis que, dans le test de l’étape 4 (voir ci-dessous), la vitesse était constante. Dans cette troisième étape, nous avons souhaité vérifier si la vitesse d’avancement avait un impact sur la densité. Ces mesures permettent également de connaître la différence de masse volumique entre les trois presses avec une même vitesse. Comme pour l’étape 2, nous avons pesé le plateau chargé, cette fois, des 25 balles réalisées à 18 km/h, et ce, pour chaque concurrent.

Étape 4 : mesurer la consommation

Pour cet essai, nous nous sommes rendus sur la parcelle voisine, d’une surface de 20 ha. Afin de mesurer la consommation générée par chaque presse pour la confection de 25 balles, les trois machines ont tour à tour été attelées à un même tracteur, un John Deere 8370R. La puissance maximale à la prise de force de ce dernier, de 373 ch, a été relevée la veille au banc de puissance de la chambre d’agriculture de Nouvelle-Aquitaine. Nous avions détourné le circuit de carburant du tracteur afin qu’il puise le GNR dans un bidon de 20 L. Ce dernier était pesé avant et après le pressage des 25 balles. La consigne de vitesse pour cet essai a été déterminée à 18 km/h, et ce, pour les trois protagonistes. Là encore, chaque technicien du constructeur conduisait le John Deere 8R avec sa presse.

Retrouvez prochainement les résultats dans une seconde partie